型材/板材预处理线参数表+配置表 |

||||||||

| 序号 | 设备名称 | 型材/板材预处理线 | ||||||

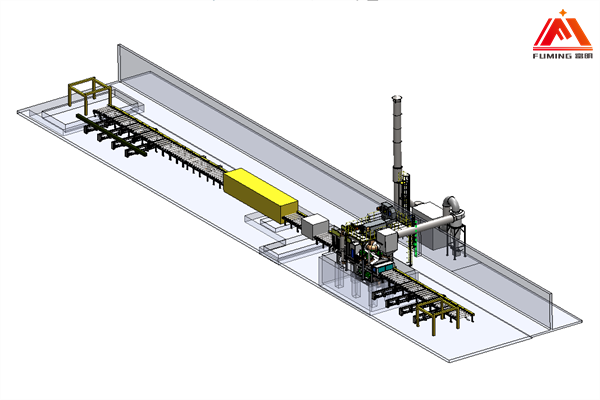

| 1 | 设备组成 | 抛丸线 | 整平线+喷涂线 | |||||

| 2 | 工艺流程 | 板材、型材半自动上料→抛丸清理→滚扫清砂→高压风机吹扫弹丸→薄板校平→往复机自动喷漆→烘干→型材半自动下料 →板材自动码垛 | ||||||

| 3 | 设备应用 | 用于钢板、工字钢、钢管、槽钢等结构钢的表面金属表面清理 | ||||||

| 4 | 适用产品尺寸 | 型材(H型钢、工字钢、C型钢、方管、矩形管)最大高度 200mm,长度12m | 板材(板材最大宽度 1500mm,最大长度3500mm(大于3500mm的板材无须实现自动上下料) | |||||

| 5 | 抛丸器数量 | 8个 | ||||||

| 6 | 抛丸器电机功率 | 22KW | ||||||

| 7 | 滚筒间距 | φ140*350 | ||||||

| 8 | 整线速度 | 0-12m/min 内可调 | ||||||

| 9 | 清洁度 | SA 2.5 | ||||||

| 10 | 表面粗糙度 | 25-35u | ||||||

| 11 | 入口最大尺(宽x高)mm | 1700*500mm | ||||||

| 12 | 打砂后板材平整度 | ≤30mm/0.6m2 | ||||||

| 13 | 干式除尘器 | DC-24滤芯(11KW) | ||||||

| 14 | 抛丸量 | 420kg/min*8套 | ||||||

| 15 | 抛丸线速度 | ≥65m/s | ||||||

| 16 | 使用钢丸规格 | 0.3-1.2mm铸钢丸 | ||||||

| 17 | 覆盖率 | ≥ 85 % | ||||||

| 18 | 设备噪音 | ≤85Db(A) | ||||||

| 19 | 粉尘排放 | ≤50mg/m3 | ||||||

电气控制系统标准配置: |

||||||||

| 1 | 全线采用PLC控制,分手动和自动两种工作方式 | |||||||

| 2 | 本系统主要由低压电器元件、可编程控制器(三菱或西门子PLC)等组成 | |||||||

| 3 | 安装有丸料循环系统故障报警功能,并且该系统之任意部件出现故障,其上面的部件自动停止运行,以防弹丸卡死并烧毁动力装置 | |||||||

| 4 | 通过PLC控制各台设备按程序运行,实现自动抛丸作业 | |||||||

| 5 | 电源电压:AC380V 三相五线 | |||||||

| 6 | 低压电器:CHINT(根据客户要求,可选配其他品牌) | |||||||

| 7 | 气动元件:ARITAC(根据客户要求,可选配其他品牌) | |||||||

| 8 | 电线电缆 | |||||||

| 9 | 富明还可根据你的要求定制各种非标抛丸机。 | |||||||